بالنسبة لأي مدير إنتاج أو مهندس أو صاحب عمل في صناعة تصنيع المعادن يسعى لتحقيق الكفاءة والدقة العالية، يُعد اختيار آلة القطع بالليزر المناسبة قرارًا حاسمًا. تقدم هذه المقالة تحليلًا متعمقًا لآلة القطع بالليزر الليفي عالية السرعة من هايمسون ، بهدف الإجابة على الأسئلة الأكثر إلحاحًا للمستخدمين المحتملين: ما هي تقنياتها الرئيسية؟ كيف تُترجم هذه التقنيات إلى فوائد إنتاجية ملموسة؟ وما هي سيناريوهات الإنتاج الأنسب لها؟

السؤال الأساسي 1: كيفية تحقيق التوازن بين سرعة القطع ودقة المنعطفات؟

في الإنتاج الفعلي، لا معنى لـ"السرعة العالية" وحدها، خاصةً عند قطع الأنماط المعقدة أو الأجزاء ذات الزوايا الحادة. إذا لم تتمكن الآلة من التحكم بفعالية في سرعتها وتسارعها عند الزوايا، فقد يؤدي ذلك بسهولة إلى احتراق زائد أو تشوه، مما يؤثر سلبًا على جودة المنتج النهائي.

تعالج آلة القطع عالية السرعة هذه هذا التحدي من خلال الجمع بين تقنيتين رئيسيتين:

- أقصى تسارع ١.٥ جيجاهرتز : التسارع العالي يعني أن رأس القطع يصل إلى سرعته المستهدفة ويبتعد عنها بسرعة أكبر. عند معالجة العديد من المقاطع القصيرة والخطوط المعقدة، يُقلل هذا بشكل كبير من أوقات الانتظار غير اللازمة للقطع، مما يعزز كفاءة المعالجة بشكل مباشر.

- ترشيح الترددات المنخفضة 7 هرتز : تُعد هذه تقنية تحكم بالغة الأهمية. فهي تُخفف من اهتزازات الآلة وصدماتها أثناء الحركة عالية السرعة، وخاصةً عند تغيير الاتجاه بسرعة عند الزوايا. يضمن تردد الترشيح 7 هرتز قدرة الآلة على تنفيذ مسار القطع بدقة مع الحفاظ على سرعة عالية (تسارع 1.5 جيجاهرتز)، مما يُنتج زوايا سريعة وسلسة.

الخلاصة : لا تعتمد ماكينة القطع هذه على السرعة بشكل عشوائي، بل تجمع بين "التسارع العالي والترشيح الذكي" لتحقيق أقصى كفاءة إنتاجية ممكنة مع ضمان جودة معالجة الأجزاء المعقدة.

السؤال الأساسي الثاني: كيف نضمن الاستقرار والاتساق في الإنتاج طويل الأمد وبكميات كبيرة؟

ليس من الصعب على أي آلة أن تعمل بكفاءة أثناء إعدادها الأولي. الاختبار الحقيقي يكمن في قدرتها على الحفاظ على دقة القطع نفسها بعد تشغيلها المتواصل لساعات أو حتى أيام. الحرارة هي العدو الرئيسي للاستقرار.

توفر هذه الآلة طبقتين من الحماية لمعالجة هذه المشكلة:

الحماية الحرارية على المستوى الهيكلي وتخفيف الإجهاد :

- سرير الآلة : مصنوع من صفائح فولاذية ملحومة عالية القوة، ويخضع لعملية تلدين عالية الحرارة . تهدف هذه العملية إلى إزالة الضغوط الداخلية الناتجة عن اللحام، ومنع تشوهات سرير الآلة الدقيقة الناتجة عن تغيرات درجة الحرارة مع مرور الوقت. وهذا يضمن بشكل أساسي استقرارًا هيكليًا طويل الأمد.

- الحماية : تم تبطين الجزء الداخلي بمواد مخصصة مقاومة لدرجات الحرارة العالية، مما يوفر حماية حرارية شاملة بزاوية 360 درجة تعمل على عزل هيكل الماكينة بشكل فعال عن الحرارة الناتجة عن القطع عالي الطاقة.

التعويض النشط على مستوى التكنولوجيا :

- تقنية التعويض الديناميكي الحراري : وهي وظيفة ذكية وفعالة لتصحيح الأخطاء. يراقب النظام التغيرات الدقيقة في المعدات الناتجة عن الحرارة، ويُطبّق تعويضًا آنيًا على معاملات المعالجة. هذا يضمن قطع كل قطعة، من أولها إلى آخرها، بنفس مستوى الدقة.

الاستنتاج : من خلال الجمع بين "الحماية المادية السلبية + التعويض الذكي النشط"، تهدف هذه المعدات إلى حل المشكلة الأكثر إلحاحًا في الإنتاج الضخم - اتساق الدقة - وبالتالي تقليل معدل الخردة وضمان جودة التسليم.

السؤال الأساسي 3: كيف تعمل المكونات الأساسية؟ هل من السهل صيانتها ودمجها؟

تعتمد موثوقية الآلة على المدى الطويل على جودة مكوناتها الأساسية ومتانة تصميمها العام.

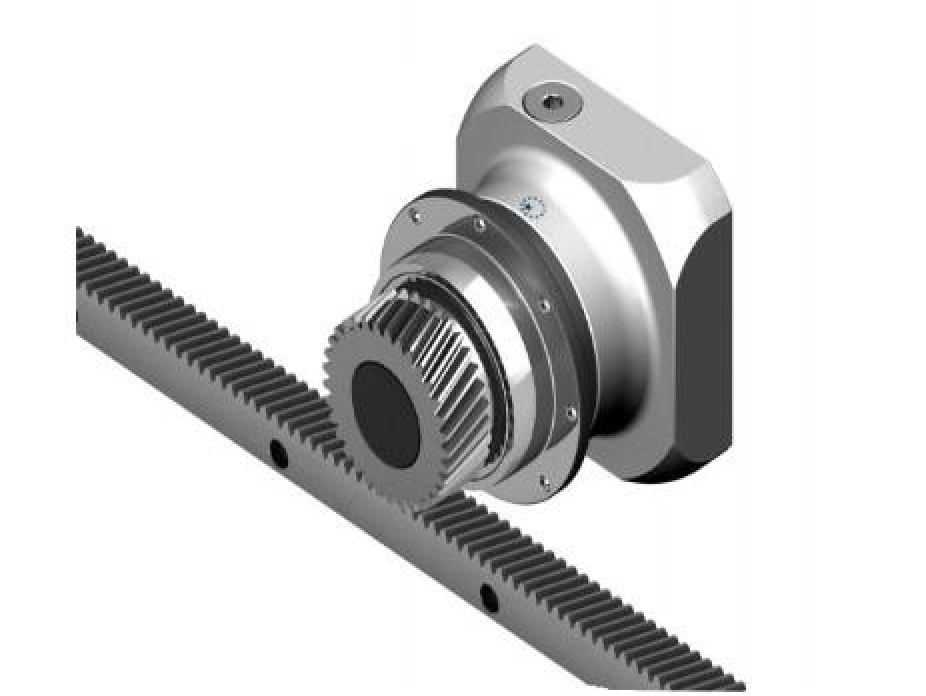

- نظام الدفع : يستخدم نظام رف وترس مُثبَّت بدقة عالية مع هيكل جسري مزدوج الدفع . يوفر هذا التصميم تداخلًا وقوة دفع أفضل، مما يُقلل الاهتزاز بفعالية، ويوفر الأساس المادي لتحقيق تسارع عالٍ بقوة 1.5G.

- العارضة : تتميز بعارضة ألومنيوم مسحوبة من هايمسون حاصلة على براءة اختراع . تكمن مزاياها في خفة وزنها وصلابتها. يُخفف خفة وزنها الحمل على المحركات، مما يُحسّن الاستجابة الديناميكية، بينما تضمن صلابتها العالية عدم تشوهها أثناء الحركة بسرعات عالية، مما يضمن دقة القطع.

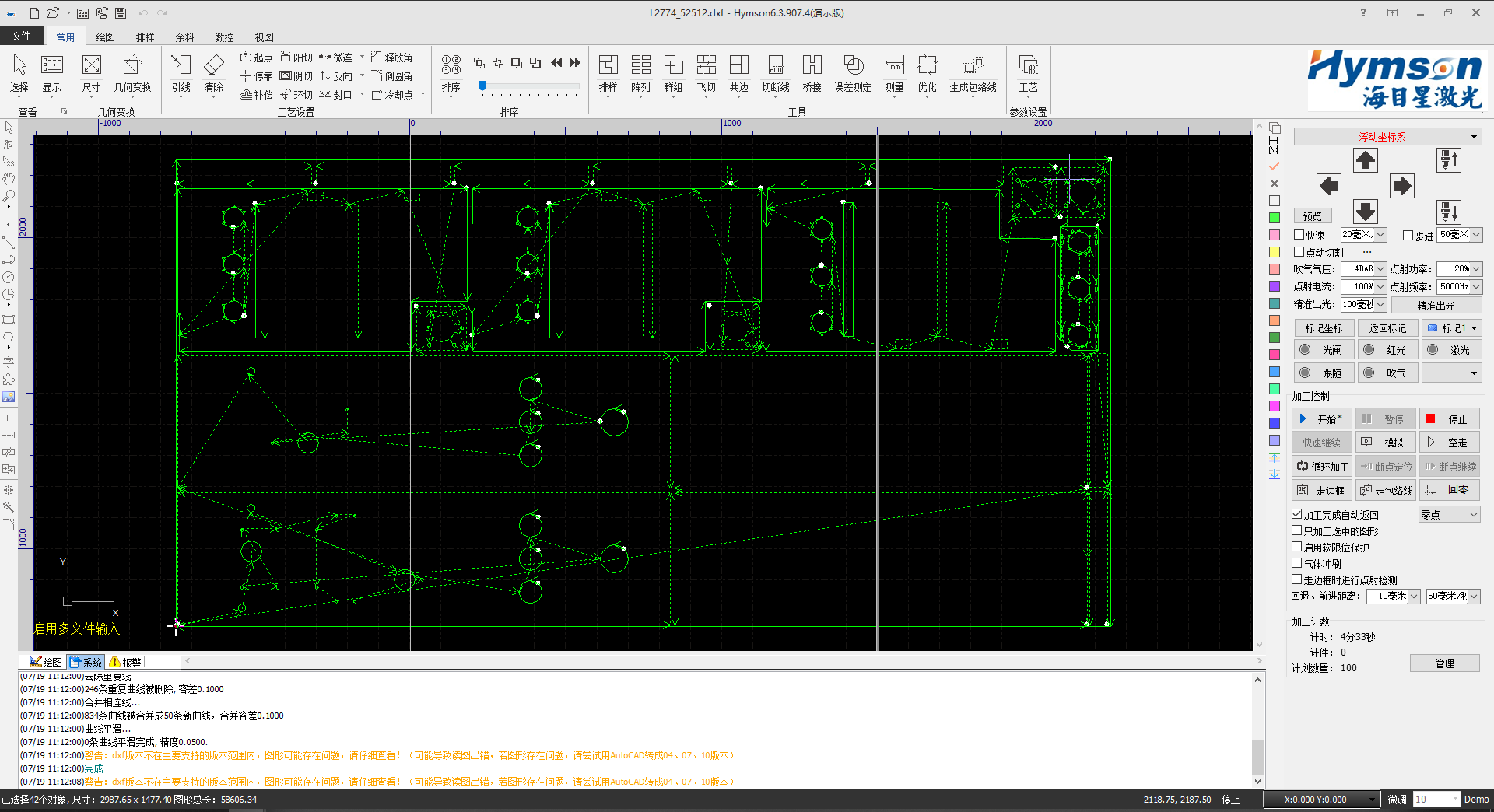

- نظام التحكم (FSCUT) : يُعدّ هذا النظام بمثابة عقل الآلة. يعتمد على نظام التحكم في ناقل EtherCAT، ويتميز بزمن استجابة قصير جدًا (≤100 ميكروثانية)، مما يضمن تنفيذًا سريعًا ودقيقًا للأوامر. والأهم من ذلك، أنه يوفر واجهات للتكامل السلس مع أنظمة التحميل والتفريغ التلقائية وأنظمة التصنيع المرنة FMS ، مما يتيح المجال لترقيات ذكية مستقبلية.

- اعتبارات تكلفة التشغيل (استخراج الغبار المقسم) : تستهلك أنظمة استخراج الغبار التقليدية التي تغطي مساحة كاملة طاقة عالية، وغالبًا ما تكون غير فعّالة. يُفعّل نظام استخراج الغبار المقسم في الآلة الشفط فقط في المنطقة التي يعمل فيها رأس القطع حاليًا. هذا يُؤدي إلى مسار أقصر وقوة شفط أقوى، مما يُحسّن إزالة الغبار مع استهلاك أقل للطاقة.

نظرة عامة على المواصفات الفنية

فيما يلي المعلمات الرئيسية للنموذجين الرئيسيين، مما يسمح بالمقارنة المباشرة وتخطيط ورشة العمل.

| طراز المعدات | HF3015G | HF4020G |

| نطاق القطع الفعال | 3100 مم × 1550 مم | 4000 مم × 2000 مم |

| دقة تحديد المواقع على المحورين X/Y | ±0.03 مم/م | ±0.03 مم/م |

| أقصى تسارع للمحور X/Y | 1.5 جرام | 1.5 جرام |

| أقصى سرعة لتحديد موضع المحور Z | 40 متر/دقيقة | 40 متر/دقيقة |

| مساحة أرضية الماكينة بأكملها | 8700 مم × 2800 مم | 10800 مم × 3500 مم |

آلة القطع بالليزر الليفي عالية السرعة من هايمسون ليست مجرد تجميع لمعدات عالية الأداء، بل هي حلٌّ منهجيٌّ يُعالج التحديات الأساسية المتعلقة بالكفاءة والدقة والاستقرار وتكاليف التشغيل طويلة الأجل في قطاع التصنيع، من خلال سلسلة من التقنيات المترابطة والتصاميم الهيكلية. وهي مُناسبةٌ بشكلٍ خاص لشركات تصنيع المعادن التي تُطبّق معايير عالية لجودة المعالجة وكفاءة الإنتاج، وتحتاج إلى آلة قادرة على التشغيل المستقر طويل الأجل مع إمكانية تحديث أنظمة التشغيل الآلي في المستقبل.

شارك هذه التدوينة: