في ظل التطور السريع للتصنيع الحديث، لا يزال السعي الدؤوب نحو الدقة والسرعة والكفاءة قائمًا. وقد أحدثت التطورات التكنولوجية ثورةً في صناعة الصفائح المعدنية، التي تُعدّ حجر الزاوية في صناعات متنوعة، من الفضاء إلى الإلكترونيات الاستهلاكية. ومن بين هذه التطورات، تبرز تقنية القطع بالليزر كقوة تحويلية. لم يعد اختيار آلة قطع الصفائح المعدنية بالليزر المناسبة مجرد قرار شراء؛ بل هو استثمار استراتيجي يُعزز الميزة التنافسية للشركة وقدرتها الإنتاجية وجودة منتجاتها لسنوات قادمة.

سيقدم هذا الدليل نظرة متعمقة على عالم قطع الصفائح المعدنية بالليزر، بدءًا من المبادئ الأساسية والمكونات الرئيسية وصولًا إلى اتجاهات السوق وأخطاء الشراء الشائعة. هدفنا هو تزويدك بالمعرفة اللازمة لاتخاذ قرار رشيد ومدروس يتوافق تمامًا مع احتياجاتك التشغيلية وأهدافك التجارية.

الابتكار التكنولوجي ونظرة عامة على آلات قطع الصفائح المعدنية بالليزر

رحلة تقنية الليزر، من مجرد فضول مختبري إلى قوة عاملة صناعية، تُعدّ شهادةً على الابتكار الدؤوب. واليوم، يُمثّل تطبيقها في قطع الصفائح المعدنية ذروة تكنولوجيا التصنيع، مُقدّمةً إمكانياتٍ لم تكن مُتصوّرة في السابق.

أهمية تقنية ليزر الصفائح المعدنية: قبل ظهور قواطع الليزر، اعتمدت معالجة الصفائح المعدنية على طرق ميكانيكية كالتثقيب والقص وقطع البلازما. ورغم فعالية هذه الطرق، إلا أنها محدودة. فالتثقيب الميكانيكي يتطلب قوالب مخصصة باهظة الثمن لكل تصميم جديد، مما يجعل إنشاء النماذج الأولية والإنتاج على دفعات صغيرة عملية مكلفة وبطيئة. أما قطع البلازما، فرغم قوته، إلا أنه غالبًا ما يواجه صعوبة في الدقة، وقد يُنتج منطقة متأثرة بالحرارة (HAZ) كبيرة، مما يتطلب عمليات تشطيب ثانوية.

يتغلب القطع بالليزر على هذه التحديات. فهو عملية حرارية لا تلامسية تستخدم شعاعًا ضوئيًا عالي الطاقة ومركزًا لإذابة المواد أو تبخيرها أو حرقها بدقة فائقة. تتيح هذه العملية التي لا تتطلب أدوات إمكانية تنفيذ تغييرات التصميم فورًا من خلال برامج، مما يوفر مرونة لا مثيل لها ويختصر بشكل كبير مدة التنفيذ.

مزايا الدقة العالية والسرعة العالية إن الخاصيتين المميزتين للقطع بالليزر الحديث هما الدقة والسرعة.

- الدقة: يمكن لقاطعة الألياف الليزرية الحديثة تحقيق دقة موضعية تبلغ ±0.02 مم. هذا يسمح بإنشاء قطع بالغة التعقيد بتفاصيل دقيقة وزوايا حادة، مع الحد الأدنى من هدر المواد. يضمن الشق الضيق (عرض القطع) تناسق المكونات مع بعضها البعض بشكل مثالي، وهو أمر بالغ الأهمية لإنتاج خطوط التجميع والتطبيقات عالية الأداء.

- السرعة: يتميز القطع بالليزر بسرعة فائقة للمعادن الرقيقة إلى متوسطة السُمك. تستطيع أشعة الليزر عالية الطاقة تقطيع الفولاذ المقاوم للصدأ الرقيق بسرعات تتجاوز 60 مترًا في الدقيقة. يُترجم هذا الإنتاج العالي مباشرةً إلى زيادة الإنتاجية وانخفاض تكاليف كل قطعة، مما يُمكّن الشركات من تلبية طلبات أكبر والالتزام بمواعيد نهائية أكثر صرامة.

المبادئ الأساسية والتطبيقات: تعمل آلة القطع بالليزر في جوهرها على مبدأ بسيط. يُولّد مصدر ليزر، يُعرف باسم الرنان، شعاعًا ضوئيًا قويًا. يُوجَّه هذا الشعاع عبر سلسلة من المرايا أو كابل ألياف بصرية إلى رأس القطع. داخل الرأس، تُركِّز عدسة الشعاع على نقطة صغيرة على سطح الصفيحة المعدنية. يُذيب تركيز الطاقة الشديد عند هذه النقطة البؤرية المادة. في الوقت نفسه، يُوجَّه نفث من غاز مُساعد (مثل النيتروجين أو الأكسجين أو الهواء المضغوط) عبر فوهة مُحاورة لشعاع الليزر. يُنفث هذا الغاز المادة المنصهرة بعيدًا، مما يُؤدي إلى قطع نظيف.

يتم التحكم في العملية بأكملها بواسطة نظام تحكم رقمي حاسوبي (CNC)، الذي يقرأ ملف تصميم رقمي (مثل ملف DXF أو DWG) ويحرك رأس القطع بدقة فوق الصفيحة المعدنية لتنفيذ النمط المطلوب. تضمن هذه الأتمتة تكرارًا مثاليًا، وتتيح إنتاج أشكال هندسية معقدة يستحيل تنفيذها بالطرق اليدوية. وتتنوع تطبيقاتها، لتشمل ألواح هياكل السيارات، ومكونات الطائرات، والصلب الهيكلي للبناء، والأجهزة الطبية المعقدة، وحتى الأعمال المعدنية الزخرفية.

عملية قطع الصفائح المعدنية بالليزر ومجالات تطبيقها

إن فهم الفروق الدقيقة في عملية القطع بالليزر وتمييزها عن التقنيات المماثلة أمر بالغ الأهمية لتقدير فائدتها الواسعة النطاق عبر مختلف الصناعات.

كيف تعمل عملية قطع الصفائح المعدنية بالليزر يمكن تقسيم عملية القطع إلى ثلاثة أنواع رئيسية، اعتمادًا على المادة والغاز المساعد المستخدم:

- القطع بالاندماج (القص بالصهر): تُعد هذه الطريقة الأكثر شيوعًا لقطع الفولاذ المقاوم للصدأ والألومنيوم وسبائك أخرى غير حديدية. يُستخدم غاز خامل، عادةً النيتروجين، كغاز مساعد. يُذيب شعاع الليزر المعدن، ثم تُنفث نفثة النيتروجين عالية الضغط المادة المنصهرة من الشق. ولأن النيتروجين لا يتفاعل مع المعدن المنصهر، فإنه يُنتج حافة قطع ناعمة، خالية من الأكاسيد، ولونًا فضيًا لامعًا، جاهزة للحام دون الحاجة إلى معالجة إضافية.

- القطع بالأكسدة (القطع باللهب): تُستخدم هذه الطريقة بشكل أساسي على الفولاذ الطري (الفولاذ الكربوني). يُستخدم الأكسجين كغاز مساعد. يُسخّن شعاع الليزر المادة إلى درجة حرارة الاشتعال، ويبدأ نفث الأكسجين تفاعلًا طاردًا للحرارة (احتراقًا)، مما يُوفر طاقة إضافية لعملية القطع. يسمح هذا بقطع المواد السميكة بسرعات أعلى مقارنةً بالقطع بالانصهار. مع ذلك، يترك طبقة أكسيد رقيقة على حافة القطع، والتي قد يلزم إزالتها قبل الطلاء أو اللحام.

- القطع بالتسامي: يُستخدم لبعض المواد غير المعدنية، مثل الخشب والأكريليك، حيث يقوم شعاع الليزر بتبخير المادة مباشرةً من الحالة الصلبة إلى الغازية، تاركًا حافةً نظيفةً تمامًا. هذا أقل شيوعًا في أعمال الصفائح المعدنية.

التمييز بين القطع بالليزر والنقش على الرغم من أنهما يتم إجراؤهما في كثير من الأحيان بواسطة نفس الجهاز، فإن القطع والنقش هما عمليتان مختلفتان جوهريًا ولهما أغراض مختلفة.

- القطع بالليزر: الهدف هو اختراق المادة بالكامل لفصل قطعة عن أخرى. يتطلب هذا قوة عالية وسرعة مُتحكم بها بدقة لضمان قطع كامل العمق.

- النقش/الوسم بالليزر: الهدف هو تغيير سطح المادة دون قطعها. ويتحقق ذلك باستخدام طاقة أقل أو سرعات أعلى بكثير. يزيل النقش كمية صغيرة من المادة لإنشاء علامة عميقة، بينما يستخدم الوسم غالبًا الحرارة لإحداث تغيير في لون السطح (التلدين) أو تغيير كيميائي طفيف، مما ينتج عنه علامة دائمة عالية التباين دون إزالة المادة.

تطبيقات تكنولوجيا القطع بالليزر عبر الصناعات لقد جعلت تنوعات القطع بالليزر أمرًا لا غنى عنه في العديد من القطاعات:

- السيارات: للنماذج الأولية والإنتاج الضخم لأجزاء الهيكل، وألواح الهيكل، ومكونات الهيكل، وأنظمة العادم. تضمن الدقة تركيبًا وتشطيبًا مثاليين.

- الفضاء والطيران: لقطع السبائك الخفيفة الوزن وعالية القوة مثل مركبات التيتانيوم والألومنيوم لمكونات جسم الطائرة والأقواس وأجزاء المحرك حيث تكون الدقة والسلامة البنيوية أمرًا بالغ الأهمية.

- الإلكترونيات: لتصنيع العبوات المعقدة والهياكل ولوحات التثبيت للخوادم والأجهزة الاستهلاكية ولوحات التحكم.

- الأجهزة الطبية: لإنشاء أدوات جراحية عالية الدقة، وغرسات (مثل الدعامات)، ومكونات لمعدات التشخيص من الفولاذ المقاوم للصدأ والتيتانيوم الطبي.

- الآلات الثقيلة والبناء: لقطع صفائح الفولاذ السميكة للمكونات الهيكلية والمعدات الزراعية وآلات البناء.

- الأثاث والتصميم: لإنشاء أثاث معدني مخصص وألواح زخرفية وعناصر معمارية ذات أنماط فنية معقدة.

المواصفات الفنية والمكونات الرئيسية

يُحدَّد أداء آلة القطع بالليزر بمواصفاتها الفنية وجودة مكوناتها الأساسية. يُعدُّ فهم هذه العناصر أساسيًا لتقييم ومقارنة النماذج المختلفة.

مواصفات شعاع الليزر

- القدرة (كيلوواط): ربما تكون هذه هي أهم المواصفات. فهي تُحدد مباشرةً أقصى سُمك للمادة التي يُمكن قطعها وسرعة القطع. تتراوح القدرة من كيلوواط واحد للصفائح المعدنية الرقيقة إلى أكثر من 30 كيلوواط لقطع الصفائح الثقيلة.

- الطول الموجي (ميكرومتر): يُحدد طول موجة ضوء الليزر مدى امتصاص المواد المختلفة لطاقته. تعمل ليزرات الألياف عادةً بطول موجي يبلغ حوالي 1.06 ميكرومتر، وهو ما يُمتص بدرجة عالية بواسطة المعادن، مما يجعلها فعالة للغاية. تعمل ليزرات ثاني أكسيد الكربون بطول موجي يبلغ حوالي 10.6 ميكرومتر، وهو ما يُمتص بشكل أفضل بواسطة المواد العضوية واللافلزية.

- جودة الشعاع (م²): تقيس هذه القيمة مدى إحكام تركيز شعاع الليزر. تشير قيمة م² المنخفضة إلى جودة شعاع أعلى، مما يسمح بنقطة بؤرية أصغر، وكثافة طاقة أعلى، وقطع أدق. تتميز ليزرات الألياف عمومًا بجودة شعاع أعلى مقارنةً بليزرات ثاني أكسيد الكربون.

مرنان الليزر (مصدر الليزر): يُعدّ المرنان قلب الآلة، وهو المسؤول عن توليد شعاع الليزر. هناك نوعان رئيسيان من أجهزة الرنان في صناعة الصفائح المعدنية:

- مرنان ليزر الألياف: يستخدم هذا الليزر ذو الحالة الصلبة ثنائيات شبه موصلة لضخ الضوء إلى ليف بصري مُضاف إليه عنصر أرضي نادر مثل الإيتربيوم. يُضخَّم الضوء داخل الليف، مُولِّدًا شعاع الليزر.

- مبدأ العمل: يتم توليد الضوء وتضخيمه بالكامل داخل كابل الألياف الضوئية المرن، مما يلغي الحاجة إلى المرايا المعقدة أو تجاويف الغاز.

- المزايا: كفاءة عالية للغاية في استخدام الطاقة (~30-40%)، لا توجد أجزاء متحركة في المصدر، صيانة بسيطة، عمر خدمة طويل (>100000 ساعة)، وجودة شعاع ممتازة.

- مرنان ليزر ثاني أكسيد الكربون: يستخدم ليزر الغاز هذا تفريغًا كهربائيًا لإثارة خليط من الغازات (أساسًا ثاني أكسيد الكربون والنيتروجين والهيليوم) داخل أنبوب أو تجويف مغلق، مما يؤدي إلى إصداره ليزر.

- مبدأ العمل: يتم تمرير الجهد العالي عبر خليط الغاز، ويقوم نظام المرايا بعكس الضوء ذهابًا وإيابًا لتضخيمه قبل انبعاثه.

- المزايا: جودة قطع ممتازة على مجموعة واسعة من المواد، بما في ذلك المواد غير المعدنية. يُفضل استخدامه لقطع الأكريليك السميك.

رأس القطع: يُعد رأس القطع الجزءَ الرئيسي من الآلة، إذ يستقبل شعاع الليزر من المصدر ويوصله إلى قطعة العمل. تشمل مكوناته الرئيسية ما يلي:

- عدسات التركيز/المرايا: تعمل هذه البصريات على تركيز شعاع الليزر إلى نقطة محددة، مما يؤدي إلى تركيز طاقته.

- الفوهة: تُوجِّه غاز المساعدة نحو قطعة العمل، مما يُزيل المادة المنصهرة. يُعدّ قطر الفوهة وتصميمها عاملين أساسيين لجودة القطع.

- مستشعر الارتفاع السعوي: يقيس هذا المستشعر باستمرار المسافة بين الفوهة والصفائح المعدنية، ويضبط موضع المحور Z للرأس تلقائيًا للحفاظ على مسافة بؤرية مثالية، حتى لو كانت الصفائح ملتوية قليلاً.

- الميزات الحديثة: تشتمل رؤوس القطع المتقدمة الآن على إمكانيات التركيز التلقائي، واكتشاف الاصطدام، وحتى وظائف التشطيب المتكاملة التي تسمح بإجراء قطع بزاوية (على سبيل المثال، للتحضير للحام) في مرور واحد.

العوامل الرئيسية المؤثرة على جودة القطع إن تحقيق القطع المثالي يتطلب تحقيق التوازن بين عدة عوامل:

- سرعة القطع: إذا كانت السرعة عالية جدًا، فلن يخترق الشعاع الخشب بالكامل، مخلفًا وراءه شوائب. أما إذا كانت السرعة بطيئة جدًا، فقد يؤدي ارتفاع درجة الحرارة إلى توسيع الشق وتكوين منطقة متأثرة بالحرارة أكبر.

- قوة الليزر: يجب أن تكون مناسبة لنوع المادة وسمكها.

- غاز مساعد: يجب تحسين النوع (N2، O2، هواء) والضغط. قد يؤدي الضغط غير الصحيح إلى نتوءات أو حواف خشنة.

- الموضع البؤري: يؤثر موضع النقطة البؤرية بالنسبة لسطح المادة (فوق السطح أو عنده أو أسفله) بشكل كبير على جودة الحافة وعرض الشق.

التمييز بين أنواع آلات القطع والنقش بالليزر

رغم تشابه التقنية الأساسية، إلا أن آلات الليزر غالبًا ما تكون متخصصة في القطع أو النقش أو كليهما. ويكمن الاختلاف الرئيسي في نوع مصدر الليزر المستخدم.

تعريف العلامات والنقش والقطع

- الوسم: عملية سطحية تُغيّر لون المادة من خلال التلدين أو التعديل الكيميائي، ولا تُحدث أي عمق.

- النقش: عملية إزالة مادة من السطح لخلق انخفاض مرئي وملموس. يمكن التحكم في عمقه بالقوة والسرعة.

- القطع: عملية عميقة يتم فيها فصل المادة إلى قطعتين أو أكثر.

الأنواع الرئيسية لآلات القطع بالليزر

آلات القطع بالليزر الليفي

المبدأ: يستخدم مصدر ليزر ألياف الحالة الصلبة. يُرسَل الشعاع عبر كابل ألياف بصرية مرن.

المواد المناسبة: المعادن بشكل أساسي. فعال بشكل استثنائي على الفولاذ، والفولاذ المقاوم للصدأ، والألومنيوم، والنحاس الأصفر، والنحاس الأصفر، وسبائك أخرى. فعال جدًا على معظم المواد العضوية مثل الخشب أو الأكريليك الشفاف.

الايجابيات:

سرعة قطع عالية جدًا على المعادن الرقيقة والمتوسطة.

كفاءة كهربائية عالية للغاية، مما يؤدي إلى انخفاض تكاليف التشغيل.

لا يتطلب مصدر الليزر أي صيانة (لا توجد مرايا لمواءمتها، ولا غاز لإعادة التعبئة).

يمكن معالجة المواد العاكسة مثل النحاس والنحاس بسهولة.

السلبيات:

استثمار أولي أعلى مقارنة بأجهزة الليزر ثاني أكسيد الكربون ذات القوة المماثلة.

غير مناسب لقطع المواد غير المعدنية.

آلات القطع بالليزر ثاني أكسيد الكربون

المبدأ: يستخدم مصدر ليزر غازي. يُرسَل الشعاع عبر نظام مرايا (نظام "بصريات طائرة").

المواد المستخدمة: متعددة الاستخدامات. تقطع مجموعة واسعة من المواد غير المعدنية (الخشب، الأكريليك، الجلد، القماش، الورق، المطاط)، ويمكنها أيضًا قطع المعادن (مع أن كفاءتها أقل من ليزر الألياف).

الايجابيات:

تنوع ممتاز للشركات التي تعمل مع مواد متنوعة.

يُنتج حافة مصقولة بالنار ومتفوقة على الأكريليك.

انخفاض التكلفة الأولية للآلة نفسها.

السلبيات:

انخفاض كبير في كفاءة الكهرباء، مما يؤدي إلى ارتفاع فواتير الطاقة.

يتطلب صيانة منتظمة (محاذاة المرآة، وإعادة تعبئة الغاز، وتنظيف البصريات).

سرعات قطع أبطأ على المعادن مقارنة بالليزر الليفي ذي القوة المكافئة.

مسار الشعاع مع المرايا حساس لعدم المحاذاة.

آلات قطع الكريستال بالليزر (على سبيل المثال، Nd:YAG، Nd:YVO)

هذه أيضًا ليزرات الحالة الصلبة، ولكنها تستخدم بلورةً كوسيطٍ ليزري. وقد حلّت محلها إلى حدٍ كبير ليزرات الألياف في صناعة قطع الصفائح المعدنية نظرًا لكفاءتها وموثوقيتها العالية. ولا تزال تُستخدم في تطبيقاتٍ متخصصة، مثل الوسم عالي الدقة، واللحام، وقطع المعادن وبعض أنواع البلاستيك/السيراميك.

اتجاهات أسعار السوق وتوصيات المنتج

يمكن أن يختلف سعر آلة القطع بالليزر بشكل كبير بناءً على نوعها وقوتها وحجمها وعلامتها التجارية وميزاتها.

نطاقات الأسعار لأنواع مختلفة من ماكينات قطع الصفائح المعدنية بالليزر

- مستوى الدخول / الأعمال الصغيرة (1 كيلو واط - 3 كيلو واط): هذه هي عادةً آلات الليزر الليفي المناسبة لقطع الصفائح المعدنية الرقيقة (حتى ~6 مم من الفولاذ) لمتاجر العمل وصانعي اللافتات والتصنيع الخفيف.

- المدى المتوسط الصناعي (3 كيلو واط - 6 كيلو واط): هذا هو المكان المثالي للعديد من متاجر التصنيع، حيث يوفر توازنًا جيدًا بين السرعة والقدرة على السُمك (حتى ~20 مم من الفولاذ).

- آلات صناعية عالية الطاقة (8 كيلوواط - 20 كيلوواط فأكثر): صُممت هذه الآلات للإنتاج الشاق بكميات كبيرة، وقادرة على قطع الألواح السميكة بسرعة. وغالبًا ما تكون مزودة بميزات أتمتة.

- الأنظمة الآلية (مع أبراج التحميل/التفريغ): تسمح هذه الأنظمة بالعمل على مدار الساعة طوال أيام الأسبوع.

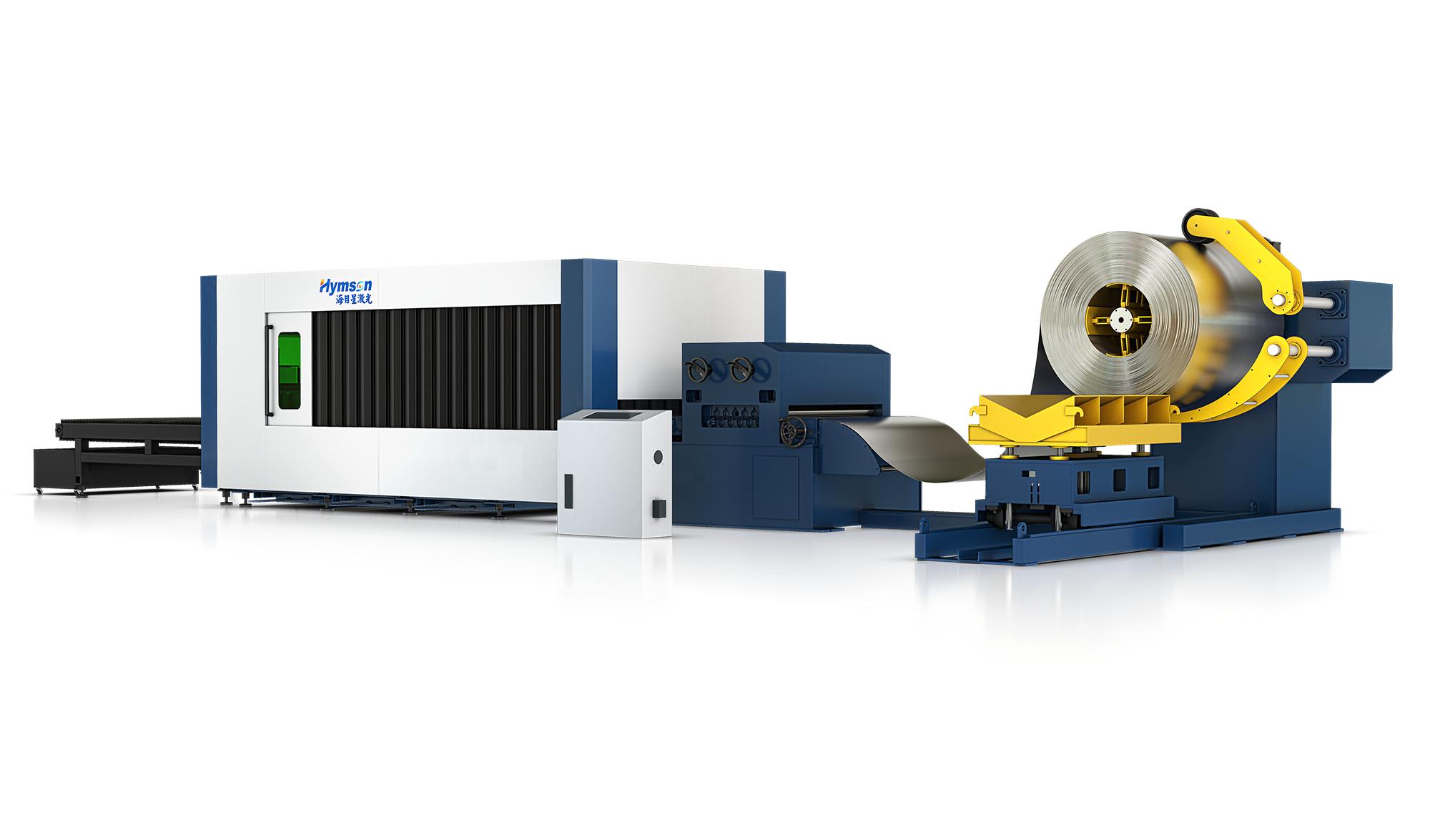

توصية من الدرجة الصناعية: آلة القطع بالليزر الليفي من سلسلة Hymson HF-TU

بالنسبة للشركات التي تبحث عن حلول متطورة ومتعددة الاستخدامات وعالية الإنتاجية، تُعدّ آلة مثل سلسلة Hymson HF-TU معيارًا ممتازًا لما تقدمه التكنولوجيا الحديثة. إنها مثالٌ رائع على آلة قطع الصفائح والأنابيب بالليزر المتكاملة المصممة للبيئات الصناعية الصعبة.

الميزات الرئيسية وسيناريوهات التطبيق:

- قطع الصفائح والأنابيب المتكامل: تُعد هذه الميزة الرئيسية، التي تجمع بين آلتين في جهاز واحد، ميزةً رئيسيةً تُتيح للشركات قطع الصفائح المعدنية القياسية، ومعالجة الأنابيب الدائرية والمربعة والمستطيلة وغيرها من الأنابيب ذات الأشكال المختلفة. يفتح هذا التنوع أسواقًا جديدة، مثل صناعة الأثاث، ومعدات اللياقة البدنية، والهياكل الإنشائية.

- خيارات الطاقة العالية (حتى 6000 وات+): مع خيارات الطاقة التي تتراوح من 3 كيلو وات إلى أكثر من 6 كيلو وات، يمكن تكوين سلسلة HF-TU لأي مهمة، من القطع السريع للصفائح الرقيقة إلى التقطيع القوي للألواح الفولاذية السميكة (على سبيل المثال، 50 مم+).

- رأس قطع مشطوف متطور: يمكن تجهيز الماكينة برأس قطع ثلاثي الأبعاد بخمسة محاور قادر على إجراء قطع مشطوف بزاوية ±45 درجة. يُحدث هذا نقلة نوعية في تحضير اللحام، إذ يُغني عن عمليات الطحن أو التفريز الثانوية، مما يوفر الكثير من الوقت والجهد.

- نظام التحكم الذكي في ناقل الحركة: أنظمة حديثة، مثل نظام التحكم في ناقل الحركة EtherCAT من Hymson، تُسهّل هذه الأنظمة الاتصال بين ماكينات التحكم الرقمي (CNC) ومكونات الآلة، مما يُحسّن التسارع والدقة والمراقبة والتشخيص الفوري.

- خيارات الأتمتة الكاملة: يمكن دمج سلسلة HF-TU مع أنظمة تحميل وتفريغ آلية بالكامل. هذا يُنشئ وحدة إنتاج تعمل باستمرار مع الحد الأدنى من تدخل المشغل، مما يُعزز الإنتاجية ويُقلل تكاليف العمالة.

الأخطاء الشائعة في عملية الاختيار

يعد اختيار قاطع الليزر استثمارًا كبيرًا، والعديد من الأخطاء الشائعة يمكن أن تؤدي إلى ندم المشتري.

- المشكلة الأولى: التركيز فقط على السعر الأولي: نادرًا ما تكون أرخص آلة هي الأفضل قيمة. خذ في الاعتبار التكلفة الإجمالية للملكية (TCO)، والتي تشمل استهلاك الطاقة، والمواد الاستهلاكية (الفوهات، والعدسات)، وتكاليف الصيانة، ووقت التوقف المحتمل. آلة أكثر كفاءة وموثوقية بتكلفة أولية أعلى يمكن أن تكون أقل تكلفة على المدى الطويل.

- المشكلة الثانية: مواصفات طاقة غير صحيحة: شراء آلة إما قوية جدًا أو ضعيفة جدًا يُعد خطأً مكلفًا. استخدام ليزر بقوة 20 كيلوواط لقطع صفائح بسمك 1 مم يُعدّ غير فعال ومُبذرًا. ولن يتمكن ليزر بقوة 1.5 كيلوواط من التعامل مع الحاجة المفاجئة لقطع صفائح بسمك 15 مم. حلل عبء عملك الحالي والمستقبلي (تنطبق قاعدة 80/20 - المواصفات لـ 80% من عملك) للعثور على مستوى الطاقة المناسب.

- المشكلة الثالثة: تجاهل تكامل البرامج وسير العمل: الآلة ليست سوى جزء واحد من المعادلة. ما مدى سهولة استخدام برنامج التصميم بمساعدة الحاسوب (CAD/CAM)؟ ما مدى سهولة تكامله مع أنظمة التصميم وتخطيط موارد المؤسسات (ERP) الحالية لديك؟ قد يُسبب ضعف البرامج اختناقًا في الإنتاج يُضعف سرعة الآلة نفسها.

- المشكلة الرابعة: إهمال خدمة ما بعد البيع والدعم الفني: هذا أمر بالغ الأهمية. فعندما تتعطل الآلة، تخسر المال. تأكد من أن المورد يتمتع بحضور محلي قوي، وفنيين مؤهلين، وقطع غيار متوفرة بسهولة، ويقدم تدريبًا شاملًا لمشغليه.

- المشكلة الخامسة: تجاهل احتياجات العمل المستقبلية: لا تشترِ لليوم فقط. أين ترى عملك بعد خمس سنوات؟ هل ستعمل بمواد جديدة؟ هل ستحتاج إلى قطع أقسام أكثر سمكًا؟ هل سيزداد حجم إنتاجك لدرجة تُصبح فيها الأتمتة ضرورية؟ يُعد اختيار آلة ذات قابلية للتوسع أو وحداتية استراتيجية حكيمة على المدى الطويل.

الاستنتاجات ونصائح الاختيار

إن اختيار آلة قطع الصفائح المعدنية بالليزر المناسبة هو رحلةٌ لمواءمة التكنولوجيا المتقدمة مع تطبيقك الخاص. يكمن سر الاختيار الصحيح في الفهم العميق لمتطلباتك الخاصة.

كيفية الاختيار بناءً على احتياجاتك لكي تتخذ القرار الأفضل، اسأل نفسك الأسئلة المهمة التالية:

ما هي المواد الأولية التي أستخدمها وما هو أقصى سمك لها؟

الإجابة: إذا كنت تقطع المعادن فقط، فإن ليزر الألياف هو الخيار الأمثل. أما إذا كنت بحاجة إلى قطع مزيج من المعادن واللافلزات، فقد يكون ليزر ثاني أكسيد الكربون أكثر تنوعًا. يُعدّ الحد الأقصى للسمك المطلوب هو العامل الأساسي لتحديد قوة الليزر اللازمة.

ما هو مستوى الدقة وجودة الحافة التي أحتاجها؟

الإجابة: في معظم التطبيقات، توفر ليزرات الألياف الحديثة دقةً ممتازة. إذا كنتَ بحاجة إلى حواف ذات تشطيبٍ مرآوي على الأكريليك، فإن ليزر ثاني أكسيد الكربون هو الخيار الأمثل. للحصول على حواف معدنية جاهزة للحام، ابحث عن آلات مزودة بضوابط عملية متقدمة وقدرات قطع باندماج النيتروجين.

ما هو حجم الإنتاج المتوقع وتعقيد الأجزاء؟

الإجابة: قد تستفيد القطع البسيطة نسبيًا وذات الحجم الكبير بشكل أكبر من آلة عالية السرعة ومنخفضة الطاقة. أما القطع قليلة الحجم وذات التعقيد العالي فتتطلب آلة ذات دقة عالية وبرمجيات متطورة. إذا كان هدفك هو الإنتاج المتواصل على مدار الساعة، فالأتمتة ليست ترفًا، بل ضرورة.

ما هي ميزانيتي الواقعية، مع الأخذ في الاعتبار التكلفة الأولية والتكلفة الإجمالية للملكية؟

الإجابة: حدّد ميزانيةً تُراعي تكاليف الجهاز، والتركيب، والتدريب، والبرمجيات، والتشغيل طويل الأمد. قارن عروض الأسعار بناءً على القيمة والإمكانات، وليس فقط السعر المعلن.

ما هي قدرات وسمعة المورد؟

الإجابة: ابحث في شبكة خدمات المورّد، والضمان، وبرامج التدريب، وشهادات العملاء. الشراكة القوية مع المورّد لا تقل أهمية عن الجهاز نفسه.

العلاقة بين الاختيار والنتيجة: في نهاية المطاف، سيؤثر اختيارك تأثيرًا مباشرًا ودائمًا على أعمالك. فالآلة المختارة بعناية تُصبح مصدر ربح، مما يُمكّنك من إنتاج قطع غيار عالية الجودة بشكل أسرع وبتكلفة أقل. كما أنها تفتح آفاقًا جديدة للعملاء والأسواق، وتُعزز الابتكار في تصميم منتجاتك، وتوفر أساسًا متينًا للنمو. في المقابل، قد يُصبح الاختيار الخاطئ مصدر إحباط دائم، مع فترات توقف طويلة، وتكاليف تشغيل عالية، وعدم القدرة على تلبية متطلبات العملاء.

نشجعكم على اتخاذ هذا القرار بعناية وحكمة. تواصلوا مع عدة موردين، واطلبوا عروضًا توضيحية مباشرة لقطعكم وموادكم الخاصة، وتحدثوا مع المستخدمين الحاليين. باتخاذكم قرارًا عقلانيًا ومدروسًا، فأنتم لا تشترين مجرد معدّات فحسب، بل تستثمرون في كفاءة وجودة وربحية عملياتكم المستقبلية.

شارك هذه التدوينة: